Новые технологии и тенденции металлообработки

За это время она прошла сложное и многогранное развитие, позволившее удовлетворить растущие нужды производства и экономики. На каждом этапе появлялись новые способы, увеличивавшие эффективность работы. В статье рассказывается о том, как развивался этот тип промышленности и какие новейшие способы предлагают современные технологии.

История обработки металлов

Человечество обрабатывает металлы на протяжении всей своей истории. Изначально использовался материал из метеоритов, упавших на поверхность Земли. Первым металлом, обрабатываемым человеком для собственных нужд, была медь. Её использование началось уже 9 тысяч лет назад. В V тысячелетии до н. э. была изобретена бронза – смесь меди и олова. Новый сплав был твёрдым, лёгким и пластичным, служил основой как для практических приспособлений, так и для произведений искусства.

Бронзовый век сменился железным на рубеже II и I тысячелетий до н. э. В это время на Ближнем Востоке получило распространение железо. Этот материал обрабатывали и раньше, с V тысячелетия до н. э., но использовалось сырьё из метеоритов, которого было не так много. К началу I тысячелетия до н. э. материал стали добывать из земных недр, что позволило сделать железо основным сырьём.

В XII веке до н. э. была изобретена сыродутная печь. Она использовалась в Индии, Анатолии (современный восток Турции) и на Кавказе. В сыродутный горн поступал холодный воздух, который в процессе работы разогревался до 900 градусов Цельсия. Помещённый в печь оксид железа превращался в чистое железо благодаря угарному газу, исходящему от сгораемого древесного угля. Итогом работы была крица. Это пористое железо со шлаком. Последний удалялся методом ковки. Сыродутные печи использовались вплоть до конца XIX века.

Примерно в 1200 году до н. э. в Греции и Египте появились первые металлообрабатывающие машины. Первый токарный станок появился около 500 года до н. э. Заготовка зажималась в тисках и вращалась одним человеком, а второй точил её. Другая модель станка представляла собой швейную машинку с педалью. Нажатие последней запускало вращение установленной заготовки, которую можно было выточить с помощью инструментов.

В Средневековье были изобретены механизмы, использующие энергию падающей воды. А в основном металлы обрабатывали пилами, молотками, свёрлами. В 1717 году русский механик А. К. Нартов изобрёл суппорт-резцедержатель с копировальным токарным станком. Вообще в XVIII веке были изобретены различные вариации токарного станка: станок-копир (усовершенствование станка Нартова), винторезный, универсальный. В 1775 году был изобретён прибор для вытачивания цилиндров.

В XIX веке развитие станков продолжилось. В 1818 году создан фрезерный станок, вначале использовавшийся для изготовления оружия, затем в остальных отраслях промышленности. В 1860-е гг. появился мартеновский пресс. В печь с низким сводчатым потолком вдувался раскалённый воздух, отражавшийся на расплав. Воздух нагревался продуванием через регенератор. К концу XIX века заводы были оснащены станками различных видов для выполнения конкретных задач – токарными, фрезерными, строгальными, сверлильными и т. д.

В 1930-х гг. стала разрабатываться идея использования мощной струи воды с абразивными частицами для резки материала. Широкое применение этой технологии началось с начала 1980-х гг. Лазерная резка металла начала становление в 1960-е гг., получив практическое применение в конце 1970-х гг.

Сегодня применяются разнообразные технологии металлообработки, позволяющие получить материал необходимого состава и формы.

Основные направления развития металоообработки

Литьё

Хотя существующие сплавы успешно используются, промышленностью разрабатываются новые смеси, позволяющие достигнуть нужных характеристик производимым деталям: пластичности, твёрдости, ковкости, устойчивости к высоким температурам.

К новым разработкам относятся:

- Нержавеющая сталь аустенитного и ферритного класса с высокой степенью легирования.

- Стали AISI 300-й и 400-й серий. Эти сплавы устойчивы к высоким температурам, кислотному и коррозийному воздействию.

- Новые марки алюминия: вторичная 1105, A0 высокой частоты для пищевой промышленности, корабельный 1561 и др.

В процессе металлообработки изнашиваются обрабатывающие инструменты, части станков, осуществляющие активное движение. Поэтому актуальным остается производство высокопрочных сталей. В настоящее время активно используются наклеп, в прошлом веке активно использовались ТРИП-стали. Кремний используется здесь как легирующий материал.

Термическая обработка

С помощью высокой температуры материал можно сделать как твёрдым, так и пластичным, в зависимости от потребностей. Маркировка «T» означает закалённый металл, нагретый до определённой степени и быстро охлаждённый погружением в воду или масло. Буква «М» означает отожжённый материал, после нагрева остывший медленно. Для наделения алюминия определёнными свойствами применяется естественное или искусственное состаривание.

Каждая степень термообработки по-своему влияет на свойства, и присуща соответствующей марке.

Кроме отжига и закалки, существуют следующие способы термической обработки.

Воздействие холодом превращает аустенит в мартенсит, после чего металл приобретает упругость, и при высоком давлении на поверхности детали не образуются трещины. Деталь, обработанную подобным образом, можно использовать в условиях больших динамических нагрузок. Химико-термическая обработка состоит в воздействии на деталь, кроме высокой температуры, химических элементов, придающих изделию дополнительные свойства. Углерод придаст твёрдости, но не повлияет на внутренние слои металла. Нанесение азота придаст металлу прочность и устойчивость к коррозии. Хромирование увеличивает устойчивость металла к пресной и солёной воде, кислым средам.

Нормализация представляет собой отжиг с остыванием на открытом воздухе. Эта процедура придаёт стали мелкозернистую структуру. Металлы, подвергнутые нормализации, приобретают ковкость, но не теряют твёрдость.

С помощью современных установок можно выполнить следующие виды резки, действие которых основывается на термическом воздействии.

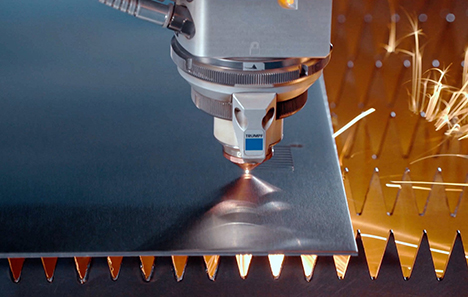

Лазерная резка состоит в направлении на заготовку концентрированного луча света, который разрезает её с целью придания определённой формы. Лазером можно резать твёрдые сплавы и совершать быструю резку тонких листов стали. Этот тип раскроя управляется компьютеризированной установкой с ЧПУ, и процесс можно задать путём загрузки файла в компьютер станка. От резки остаются частицы заготовки, которые удаляются струёй воздуха, выдуваемой в место работы.

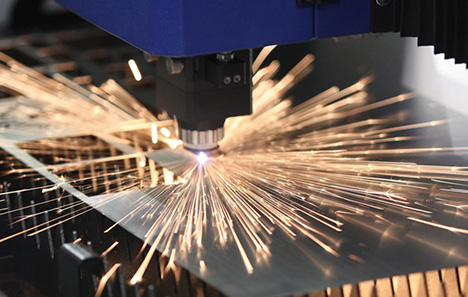

В плазменной резке используется струя раскалённого газа, активного или неактивного (плазма). Субстанция выпускается из аппарата с электродом, соплом и электрической дугой между ними. С помощью плазменной резки можно выпускать сложные фигурные конструкции, готовые изделия не требуют дополнительной обработки. Метод безопасный и недорогой.

Электроэрозионной резкой называется воздействие электрического заряда на заготовку с целью получения детали определённой формы.

Упрочнение давлением

Старейший способ обработки. Включает в себя множество видов работ.

Прокатка заключается в помещении изделия под валки и вращении последних с усилием. Уменьшается поперечное сечение изделия с целью придания ему профиля, соответствующего чертежу. Ковка - это нагрев металла с последующим оказанием давления соответствующим инструментом. Это может быть как обычный молот, так и сложная система – гидравлическая, пневматическая и т. д.

Прессовка подразумевает воздействие на хрупкий материал. Заготовка пропускается через матрицу, где ей сообщается необходимая форма. Волочение состоит в помещении круглой и фасонной заготовки под пресс с отверстием, где её вытягивают до состояния проволоки.

Штамповкой называют установку заготовки под штамп и ударное соприкосновение о него. Штамповка подразделяется на объёмную (заготовке сообщается форма штампа, ограниченного полостями), и листовую (штамп ударяется о заготовку, и последняя получает форму листа, ленты или полоски).

Отдельный вид упрочнения давлением - нагартовка. Она может выполняться несколькими способами.

- Заготовка взаимодействует с ободом, оснащённым шариками в гнёздах. Когда обод вращается, шарики отбрасываются в крайнее положение, производя удар по обрабатываемой детали.

- Выброс на заготовку дроби диаметром 4 мм. Делается это с высокой скоростью.

Методики без нагрева поверхностей

Кроме способов упрочнения давлением, существуют иные виды обработки металла без его нагрева.

Фрезерованием называется сверление фрезами – инструментами, имеющими не только заострённый конец, но и боковые поверхности с зубцами. Фрезы могут двигаться в любую сторону, поэтому позволяют получить изделия самых разных конфигураций. Сверлить можно и обычным способом, без фрезов. Заготовка надёжно фиксируется, после чего сверло, вращающееся вокруг своей оси, перемещается вглубь заготовки, образуя сквозное или несквозное отверстие.

Точение применяется в основном к телам вращения. Материал устанавливается на вращающемся станке. Резцом убирают внешний слой и сообщают заготовке требуемый уровень гладкости. Деталь можно обработать путем строгания. С заготовки, закреплённой на станке, быстро двигается резец, снимая поверхностный слой. В ряде случаев двигается не резец, а сама заготовка.

Шлифование - обработка заготовки инструментом с абразивным материалом. Инструмент двигается возвратно-поступательно, делая заготовку гладкой. Шлифуют детали на финальной стадии обработки.

Гибка включает в себя следующие виды работ:

- Изменение формы заготовки.

- Сгибание под углом и с радиусом труб, прутьев, других заготовок.

- Роликовая правка.

- Отбортовка.

Автоматизированный способ обработки металла без нагрева - гидроабразивная резка. Представляет собой обработку концентрированной струёй воды с добавленным абразивом. Этим способом можно не только нарезать металл, но и сделать очистку от окалины, ржавчины и т. д. Гидроабразивная резка исключает искры, загрязнение окружающей среды, опасность пожара, плавление области реза.

Новый способ обработки металлов без теплового воздействия - криогенная резка. Заключается в подаче на заготовку концентрированной струи жидкого азота. Температура потока -179 градусов Цельсия, давление от 400 до 40000 кг/кв. м. С помощью этого способа можно резать объекты из любого металла, толщины и прочности, в том числе недоступных обычным способам резки. Однако этот способ не лишён недостатков. Он требует дорогостоящего оборудования и может привести к рассыпанию тонкой заготовки, если обрабатывать её дольше 5 секунд. Новизна способа не предполагает большого распространения криогенной резки на данный момент.

Защита от коррозии

Готовый материал, скорее всего, будет эксплуатироваться в условиях, далёких от идеальных. Поэтому необходимо предотвратить ржавление, которое может привести к утрате эстетического вида или даже разрушению изделия. Существует несколько способов предотвращения коррозии.

Анодированием называется погружение в электролитный раствор с целью полярной анодизации. Изделие покрывается оксидной плёнкой, защищающей от разрушения. Путём электролиза можно сделать гальваническое покрытие одного материала другим. Для покрытия используется элемент, не подверженный коррозии – никель, цинк, олово и др.

Пассивирование заключается в воздействии на деталь окисляющих веществ, производимом таким образом, чтобы появился пассивный слой, предотвращающий ржавление. Плакированием называется покрытие чистым алюминием деталей, состоящих из алюминиевых сплавов, подверженных коррозии.

Металл можно покрыть химическим покрытием, предотвращающим коррозию. Это может быть лакокрасочное покрытие, эмаль, краска. Также на деталь можно установить резиновые панели, прокладки, заслоны. Применяется этот способ редко, поскольку технически его сложно реализовать.

Технологии биметаллов

Если нужно воспользоваться свойствами двух металлов и сделать деталь из них, применяют технологию биметаллов. Это можно сделать как холодными, так и термическими способами: литьём, взрывной и вакуумно-диффузионной сваркой.

Примеры биметаллических решений:

- Провода ЛЭП со стальной сердцевиной и алюминиевой поверхностью.

- Монеты с серебряной серединой и золотой или медной окантовкой.

Передовые разработки

Технологии по обработке металлов, созданию нужных сплавов и получению деталей и изделий из заготовок не стоят на месте. Инженеры создают новые технологии, более эффективные и безопасные.

Ультра- и инфразвуковые колебания. Они создаются из электричества и получают нужную амплитуду с помощью преобразователя. С помощью ультразвуковых установок производят компоненты для компьютеров: ячейки памяти для микросхем, матрицы. Также ультразвуком формуют малопластичные сплавы. Применение ультразвука поможет значительно снизить уровень шума металлообработки и ее опасность для экологии.

Электролиз, приводящий ионы в движение к катоду и аноду в зависимости от типа заряда (положительного или отрицательного). Это явление применяется в изготовлении рельефных слепков из металла, извлечения металлов из воды и руд, получения декоративного покрытия изделий. Явление электролиза позволяет быстро изготовить запчасти любого металла, формы и сложности, без износа инструмента.

Электрохимическая обработка. Пропускание через заготовку, помещённую в ванну с электролитом, электрического тока. Возникают химические реакции, насыщающие металл соединениями, придающими определённые свойства.

Высокую скорость обработки металлов обеспечивают роботы. При этом не требуются большие затраты энергии, а операции быстро переключаются, что позволяет сэкономить время. Благодаря увеличению производительности достигается 70% эффекта от внедрения роботизации.

Энергосбережение является важным условием обеспечения эффективности обработки металлов. Основными способами достижения экономии электрической и другой энергии являются следующие:

- Накатка шестерен взамен зубофрезеровки.

- Использование тиристорных преобразователей частоты при индукционном нагреве металла.

- Расширения использования ЧПУ.

- Распространение футеровочных и теплоизоляционных материалов.